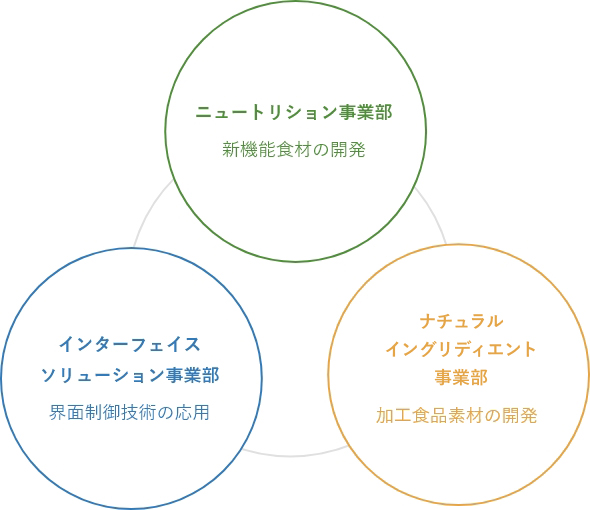

事業案内

多様化する市場のニーズに応えるべく研究開発を続け、伝統的な天然素材から最先端技術を応用した新規素材まで、3つの事業部で2,000品目以上の製品を取り扱っています。

ニュートリション事業部

生理機能性素材の探索と栄養素材の製剤化技術で、新しい食品市場の創造を目指します。

「緑茶抽出物」「水溶性食物繊維」「L-テアニン」などの栄養素材等には、現代社会に求められるストレス緩和、生活習慣病予防などに有効な生理機能が備わっています。また、ビタミンやミネラル、多価不飽和脂肪酸といった栄養素材は、健康な生活を維持する上で、必要不可欠な成分です。太陽化学は健康増進を求める消費者ニーズにお応えするため、生理機能性素材の探索と、栄養素材を生体で利用しやすい形に製剤化するNDS技術を通じて、お客様と共に、新しい市場創造を目指していきます。

インターフェイス ソリューション事業部

食品分野で培ってきた界面制御技術の持つ可能性をさらに広げていきます。

太陽化学は食品用乳化剤をキーマテリアルとして、 60余年にわたりその利用技術の開発を続けてきました。

独自の界面制御技術により精油類や油溶性ビタミン類を水中に透明溶解する「スーパーエマルジョン」技術、油脂の結晶・粘性を制御する油脂改質技術、乳化剤に多糖体及び蛋白質を複合させたコロイド制御技術は、食品の新たな可能性を創造する技術です。

当社の界面制御技術が持つ可能性を食品分野で追求し続けるとともに、化粧品及びファインケミカル関連の分野にも応用展開していきます。

ナチュラルイングリディエント事業部

素材のチカラを追求し、素材の持つ機能とおいしさを提供します。

卵、増粘多糖類などの素材には、おいしさや栄養だけでなく、食品を固めたり、安定化させたり、さまざまな機能があります。

素材のもつ機能とおいしさを追求し、安全・安心とともにみなさまにお届けします。

さらに、独自の加工技術で、素材の良さを最大限に引き出したオリジナリティー豊かな商品づくりに努めています。